- エコナビTOP

- 連載コラム「エコレポ」

- 集まる

- Eco Value Interchange

- 019 プロモーション活動を通じた環境貢献の取り組みをサポート

エコレポトップページへ

Eco Value Interchange

「Eco Value Interchange」バックナンバー

0192016.06.24UPプロモーション活動を通じた環境貢献の取り組みをサポート-POP・外装材の製作時CO2排出量を全量カーボン・オフセットするカルネコの “CO2排出ゼロ宣言”-

店頭プロモーション用の立体ダンボール什器のオンデマンド受注生産を実現

2016年3月30日、カルビー株式会社「カルネコ飯能ファクトリー」の開所式が行われた。同工場の稼働によって、これまでコストがかかり過ぎて対応できなかった、店頭プロモーション用ダンボール什器のオンデマンド受注を可能とするインフラが整備されたわけだ。

「よく売り場に行くと、ダンボールでできた陳列台があるのをご存知ですか。商品をごそっと入れて、売り場のないスペースでも特売ができるようにするためのものです。そうしたプロモーションをメーカー各社は新商品の発売や季節ごとに結構やっています。商品に合わせたサイズとデザインのダンボール什器を1台単位の注文に応じて製造するための設備を導入した工場が、カルネコ飯能ファクトリーです」

そう説明するのは、カルビー株式会社カルネコ事業部 事業部長の加藤孝一。同社が4月からスタートさせた新サービスの要となる工場だ。

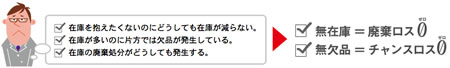

これまで、カルネコ事業部が提供してきたサービスは、ポスターやチラシ、リーフレット、ボードなどの“平もの”の販促ツールを必要なときに必要な数だけ届けるというもの。販促ツールは、営業活動で重要な位置を占める。無駄が多いからといってなくすわけにはいかないため、メーカー各社は常に在庫や廃棄の問題を抱えてきた。こうした問題を解決するためのオンデマンド生産を他社にも提供するというサービスだ【1】。必要な時に必要なだけ、1枚から注文できるから、在庫を抱える必要がなく廃棄ロスをゼロにできるし、無欠品で対応するから機会喪失(チャンスロス)も回避できる。いつでも、やりたいプロモーションを展開するためのサポートにつながっていた。

ただ、“平もの”のツールなら、印刷して断裁するだけで済むが、立体什器の場合は、中に構造材が入るため、アセンブリ工程という組立作業が必要となる。しかも、必要となる部品点数も多くなるため、受注生産に対応するには課題も多かった。一方で、特設の売り場としてプロモーション効果は大きいから、ニーズも大きかった。

プロモーション効果は高いものの、コスト負担の大きいダンボール什器

もともと、店頭プロモーション用の立体ダンボール什器の注文を受け入れていたのは、ダンボール業界。ただ、小ロットの扱いはしてこなかった。

「必要な数だけの注文をしようと思うと非常に割高になってしまうため、どうしても作りたいときには、必要とする数を越えて注文することが多いのです。余った分は別の企画でも使えばよいと、ブランド名はマスクして企業名だけにして注文したりします。でも実際にプロモーションで使う場合、新商品などの名前を大々的に表示することで、その商品の特売セールをしていることが伝えられなければ効果的なプロモーションにつながりません。しかも、無理して作って残った分は在庫となって、いつ使い切るかわからない保管料を払い続けることになります。最終的に余った分は、リサイクルに回すにしても廃棄するにしても、熱源を使うことになりますから、CO2を排出します。単価が高い分だけ、ロスは大きな負担になりますよね」

ダンボール什器の生産にまつわる課題について、加藤はそう説明する。

実は、カルネコでも限定的ながら、これまでもダンボール什器の受注生産を行ってきたという。

「カルネコをいっしょに創業した人間が、あるメーカーにダンボール什器の受注生産もできますと口を滑らせてしまったため、できるのならやってほしいと、どんどん売り上げが伸びているのです。われわれが組んだパートナーのダンボール業者が全部自分のところの生産工程でできれば問題ないのですが、オフセット印刷が通常よりも大型になるため外注に出して、自社で作った部品と組み合せて完成させるというやり方で生産していました。ところが、今お話しした構図の中で、外注先にはロットでしか受けてもらえず、パートナー企業が在庫リスクを背負う形で、カルネコの1個単位の発注に備えてくれていたのです」

顧客メーカーでは、春夏秋冬シーズンごとのプロモーションを展開して、什器もそれぞれに合わせて作るため、その分の在庫負担がパートナー企業に伸し掛かってきていた。とうとう、もうこれ以上やったら利益が出ないのでやめたいという話を持ちかけられたのが、2015年1月のことだった。

カルネコ飯能ファクトリーの稼働

什器の製造ができなくなるということは、売り上げの大きな部分が一瞬にして消えてなくなる可能性を意味する。目の前が真っ暗になるできごとだったと加藤は話す。

残っていた在庫を使ったりしてギリギリまで生産を引き延ばしてきたが、いよいよ終了することになったときに営業担当に指示したのが、ダンボール什器をばらして図面に起し、カッターで材料を切り出して、貼って、組み立てるという工程を手動でやりながら、生産ステップを肌で知り、原価を弾き出すことだった。当初は慣れない手作業に1日かけても1台作れなかったが、徐々に慣れていくにしたがって、1日に5台まで作れるようになった。この生産キャパで、手作りで対応できる台数からの受注生産を開始した。

「材料がダンボールですから、原価そのものは安いのです。ただし、1日に5台しかできないわけですから、人件費の比重が大きくなりコストを引き上げています。だったら、時間当たりの生産能力をあげられる方法を探し出せれば、生産コストを下げることができます。ダンボール業界では小ロットを扱わないわけですから、ここに参入できれば大きなビジネスチャンスになると思ったのです」

在庫リスクを抱えることなく生産能力をあげるために有効だったのが、CADデータと連動した連続カッティングマシーンを導入する方法だった。金型がいらないから、1点からの受注に対応できる。これまでの受注実績をカバーするためには、この機械を導入すれば間に合うことがわかった。カットする前工程でダンボール原反に印刷できる大型プリンタも導入することにした。

「その場で機械の購入を決めましたが、導入するための場所をすぐに探す必要がありました。平もののPOPを作るパートナー企業とタイアップして出荷するため、近くで探しはじめました。数日で空きが出ていると報告がありましたが、見つかったのは、ぼろぼろの工場。構造棟には水浸しの場所もあって、どういうことかと聞くと、雨漏りだと言います。雨漏りだけは直してくれとお願いして、借りることを決めました」

見た目はぼろぼろだったが、設備機器を製造するため2トンの機械を吊り下げて使っていたところだったから、鉄骨そのものは頑丈だった。雨漏りを補修して、色を塗りなおして、床もきれいに張り直して、カルネコ飯能ファクトリーとして稼働を開始したのが、2016年4月のことだ。

「ダンボール業界が利益に合わないからやらないと捨てている小ロットを、われわれは1台から手作りで始めて、生産工程と原価構造について探求していったところ、実はからくりなんか何もなくて、生産性だけの問題でした。ただ、生産性というのは、それだけのスピードで動かす受注が得られてはじめて単価が下がる話です。私がやったことは、これまでの実績から見込まれる年間の受注をギリギリまかなえる水準の設備を構築することでした」

什器のオンデマンド生産を始めたことで、これまで“平もの”のツールにしか対応できなかったときにはほとんど注文がなかった既存顧客からの注文が入るようになった。とともに、新規顧客の開拓のためのフックとしての効果も見込める。そんな強い手応えを感じていると、加藤は言う。

すべての提供物をCO2ゼロで提供することで差別化を図る

ダンボール什器の受注生産を開始する新サービスと同じタイミングでスタートした取り組みが、“CO2排出ゼロ宣言”だ。

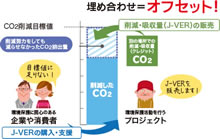

これまでにも、店頭POP等の販促ツールの搬送用の外装材の生産時に排出するCO2を森のクレジットでカーボン・オフセットする取り組みは実施してきたが、その適用範囲を拡大して、POPの製造時に排出されるCO2を含めて計算し、その全量をオフセットするためのオフセット・クレジットを購入して、消し込む。それによって、カルネコの提供するすべてのPOP及び外装材は、実質的にCO2の排出量がゼロになるわけだ。

「この業界で、すべての提供物(製造物)についてCO2排出量をゼロにしているPOP屋さんはいないので、通常調達と較べたCO2削減効果を証明書として発行できます。顧客企業はこれをCSR報告書に掲載して、プロモーション活動を通じた環境貢献として謳うことができるようになります」

これは、他のPOPパートナーとの圧倒的な差別化になると加藤は胸を張る。

「今の時点では、まだどこの会社さんもそれほど関心が高いわけではありませんが、2015年末のCOP21で合意されたパリ協定を受けて、将来的にはCO2排出対策が十分ではない会社の株価は下がると考えられます。カーボンプライシングが徐々に現実になっていくわけですね。そのときに、プロモーションツール製作時のCO2排出をゼロにする私どもの仕組みがジワーっと効いてくるはずです。さらに、この取り組みによって、オフセット・クレジットを1400トンほど買うことになります。一部は削減系も混ぜますが、それでも森林系のクレジットの年間調達量としては恐らく日本一になるのではないかと思います。ということは、日本の7割を占める森林の支援のために最も多くの金額を拠出する会社になりえるわけです。この2つが両立できて、しかも困っているところのロスを削減できるという仕組みです」

関連リンク

脚注

- 【1】カルネコシステム

-

- 同社の展開する、販促ツールの無在庫・無欠品をめざすオンデマンド受注システムについては、下記の記事でも取り上げているので、ご参照いただきたい。

・わが社のエコレポ002「“エコの価値”を交換するためのプラットフォーム をつくり、日本の森と水と空気を守る」

http://econavi.eic.or.jp/ecorepo/together/241

- 同社の展開する、販促ツールの無在庫・無欠品をめざすオンデマンド受注システムについては、下記の記事でも取り上げているので、ご参照いただきたい。

バックナンバー

- 001「豚ふん堆肥燃料でカーボンオフセット? ー削減系クレジットで日本の第一次産業を支える」

- 002「さらなるCO2削減につながる事業にJ-VERを活かして」 -南アルプス市のカーボンオフセット付き農産物と市民参加のわくわくエコチャレンジ-

- 003「わが身の安全と、被災地支援とをつなげる試み」 -『ともに生きる!』ひろげよう防災の輪!復興支援キャンペーン-

- 004「身のまわりで使うあらゆるものを国産木材のものに置き換える」 -木の出口のための“森のめぐみのおとりよせ”のラインアップ-

- 005「カーボンオフセットでつながる企業と人 ―森を支える仕組みづくりを育む『EVI環境マッチングイベント2013』」

- 006「カーボン・オフセットを付けて、未利用食材や特産品の商品価値を向上」

- 007「妖精が棲む湖のリゾート地から、森林保護とCO2削減の取り組みモデルを全国に発信!」 -女神湖グリーン&クリーン・リゾート構想-

- 008「小さな一歩を集積して、大きな力をともにつくりあげるための新たな仕組みづくりをめざして」 -環境マッチングイベント2014報告記・その1-

- 009「点を線につなげ、線を面に広げる取り組みをめざして」 -環境マッチングイベント2014報告記・その2-

- 010「日本の森と水と空気を守りに、EVIは今日も東へ西へ…」

- 011「“未来の大人たちは、環境を守る”に向けて、今なすべきこと」 -EVI読み聞かせ絵本シリーズのめざす、環境教育の形-

- 012「環境貢献型商品を開発するだけでなく、売りにつなげるための場と仕組みをつくる」

- 013「EVI環境マッチングイベント2015へのいざない」

- 014「EVIを活用した、水田農業による地域活性化の取り組みと環境貢献」 -エコファームHOSOYAの取り組みより-

- 015「地域密着の食材屋だからできる、“地域の台所”としての役割」 -「第5回カーボン・オフセット大賞」の特別賞を受賞したEVIがサポートする環境貢献の事例-

- 016「未利用木材を活用した立体パズルの開発で、森林管理&地域活性化をめざす」 -株式会社トライウッド&株式会社アキ工作社と取り組んだ3社共同の事例-

- 017「環境貢献型商品の開発に向けて、ラベルデザインや資材調達などトータルにサポート」 -信州・松代、真田十万石の歴史を生かすNPO法人杏っ子の里ハーモアグリとの協働事例-

- 018「日本初!CO2排出ゼロをめざす道の駅『にちなん日野川の郷(ひのがわのさと)』(鳥取県日南町)がオープン!」

- 019「プロモーション活動を通じた環境貢献の取り組みをサポート」-POP・外装材の製作時CO2排出量を全量カーボン・オフセットするカルネコの “CO2排出ゼロ宣言”-

- 020「“もっと身近に”をさらに一歩進めるために、“私たちにできること”をめざして」 -EVI環境マッチングイベント2016実施報告(1)-

- 021「これまでのマッチングイベントと一味違う、環境パフォーマンス&環境落語の披露」 -EVI環境マッチングイベント2016実施報告(2)-

- 022「高校生たちによるカーボン・オフセットの取り組み(1)」 -愛知県立南陽高等学校 Nanyo Company部の事例-

- 023「高校生たちによるカーボン・オフセットの取り組み(2)」 -東京都立つばさ総合高校「ISO委員会」の事例-

- 024「いよいよビッグネームがカーボン・オフセットにも参入」 -EVIのコラボで森林支援を組み込んだソフトバンクの『自然でんき』-

- 025「EVI環境マッチングイベント2017、開催へ」 -「私たちにできること。」に向けたさまざまなヒントを提示-

【PR】

フッターメニュー

エコナビについて

サイトポリシー

募集・お問い合わせ

Copyright (C) 2009 ECO NAVI -EIC NET ECO LIFE-. All rights reserved.