- エコナビTOP

- 連載コラム「エコレポ」

- 住まい

- 地球をグリーンにする発明家

- 017 最新の金属3Dプリンティング技術:航空機のエンジン設計に新しい時代が到来

0172018.07.03UP最新の金属3Dプリンティング技術:航空機のエンジン設計に新しい時代が到来

コンピューターファイルから直接金属部品を製造する金属3Dプリンティングは、10数年ほど前まで多くの人にとってSFの世界のことと思われていた。しかし現在、この金属3Dプリント技術は急激な成長を遂げ始めている。

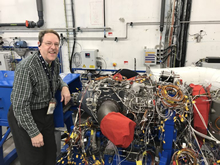

金属3D装置でエンジン部品を製造

GEグループの関連会社で航空機エンジンメーカーであるGEアビエーション社が2017年12月にテストを開始した新型ターボプロップエンジン「GE Catalyst」は、金属3Dプリンティングの将来性を示す他に類を見ない事例だ。この新型エンジンは、実に3分の1以上が金属3Dプリンターで作られている。

金属3D装置で作られるパーツは、手のひらに収まるような小さなものだけではない。重さ1kg以上のものから、ランプの笠ほどの大きさのギアボックスケースまで、さまざま。GEアビテーション社では、すべて米国シンシナティにある同社のアディティブテクノロジーセンター(ATC)で3Dプリントしている。

ATCは、世界最大級の最も先進的なアディティブ・マニュファクチャリング(積層造形、以下「AM」)施設で、約13,935平方メートルの施設には、300名のエンジニア、設計者、技術者が働いており、世界最大の金属3Dプリンター6台を含む90台以上の装置が配備されている。

GEアビエーション社が2013年に買収したイタリアのアビオ・エアロ社の技術者であるマッシーモ・ジアンブラ氏は次のように述べている。

「この技術はあまりにも新しかったので、最初は少し懐疑的でしたが、実際にATCの現場を見て本当に驚きました」

アディティブ・マニュファクチャリング技術なんて、だれも専攻していなかった

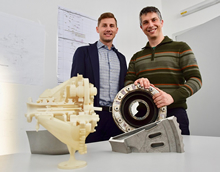

ジアンブラ氏と同僚のファブリツィオ・ブッシ氏はトリノ郊外のオフィスで、航空機用アクセラレーター、ギアボックス、エンジン内部で燃料と空気を混合する燃焼スワラーなど、新型エンジンの主要な金属3Dプリント部品の設計にあたっている。二人とも36歳で、現在、AM技術に携わる多くのエンジニアと同様、大学でAM技術について勉強したわけではない。

ジアンブラ氏は笑いながら次のように話す。

「AM技術なんて、だれも専攻していませんでした。私が工学の学位を取った当時、AM技術をテーマにしたコースは1つもありませんでした。みんな仕事を通じてこの技術について学んでいます」

ブッシ氏は、次のようにAM技術のメリットについて述べている。

「AM技術は新しく、革新的な技術で、従来通りの絶対に正しいとされるやり方を使う必要がありません。この技術を使えば、思考が解放されるとともに、手作業からも解放されるんです。とても爽快な経験です」

開発期間が短縮され、これまで高額すぎたり物理的に不可能だって形状を設計しても試作品を作ることができるようになった

ジアンブラ氏やブッシ氏およびそのチームは、この最新の金属3Dプリント装置の性能を確かめるため、試作品の作成から始めた。試験し、微調整するプロセスまでをわずか数週間で繰り返すことが可能となり、開発期間を短縮することができるようになった。さらに、それまでは高額過ぎたり、物理的に不可能だった形状を設計しても、試作品をつくることができるようになった。

たとえば、金属3Dプリントを使えば、4つの部品から製造していたスワラーを1つの部品として一体でプリントできるようになり、開発期間を数週間も短縮できる。

ブッシ氏は次のように述べている。

「かつて設計エンジニアは、工場で実際に生産可能かどうかを自問自答しながら製品設計をしていました。しかし、このような制約はAM技術の導入によって取り払われ、かつては実現不可能と思われていた形状でも実現できるようになりました。現在、私たちの関心は製品要求に対して、最適設計を実現することに移っています」

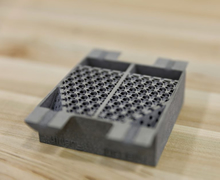

ドリル加工やフライス加工などの伝統的な製造技術では、部品を製造するために外部から切削工具で素材を加工する。そのため、複雑な内部形状をつくることは困難。しかし、金属3Dプリンターでは、材料を積層または付加させるため、空洞や格子状の構造など複雑な形状をコンピューターファイルから直接プリントすることが可能となる。たとえば、ブッシが3Dプリントで作成したギアボックスのカバーでは、表面の微細なリブやリッジにより構造的に強度が増しており、強度が重要でない部品の壁部分は、1ミリまで薄くすることが可能だ。この結果、部品の重量は従来より15?20%軽量化できた。

「鍛造や鋳造では通常不可能な肉厚の薄さでも、製品として実現可能になりました」

ブッシ氏はそう話す。

3Dプリントを取り巻く状況は、わずか2年間でさま変わりした

GEアディティブ社でカスタマーエクスペリエンスセンターを担当していたグローバルリーダー(当時)のジェニファー・チポラ氏。3Dプリントを取り巻く状況は、わずか2年間でさま変わりしたと話す。(写真:GEアディティブ社)

金属3Dプリンティングにより開発のスピードも飛躍的に向上し、最短3週間で新たな設計を完成できるようになった。ジアンブラ氏は次のように述べている。

「従来の鍛造や機械加工とは比べものになりません。1つの機械でほぼ何でも作れます。高価な金型・鋳型や特殊な機械は不要です」

GEアディティブ社でカスタマーエクスペリエンスセンターを担当していたグローバルリーダー(当時)のジェニファー・チポラ氏は、次のように述べている。

「3Dプリントについて皆さんがおっしゃることは、わずか2年間でさま変わりしました。以前は『なぜ導入が必要か。どうしてそれほど重要なのか』といった声が大半でしたが、今では『競合他社がAM技術を導入したようだ。我々は遅れをとってしまった。どうすれば追い付けるか』に変わっています」

アビオ・エアロ社およびGEアビエーション社は、AM技術の分野で好スタートを切ることができたとジアンブラ氏とブッシ氏は話す。

アビオ・エアロ社では10年ほど前、トリノにある3Dプリント工房プロトキャストを買収した。さらに、新たな3Dプリントアプリケーションの開発および金属プリント用のパウダーの新たな取り扱い方法の研究のため、イタリアの都市バーリ市およびトリノ市の大学と提携した。その数年後、技術系専門学校と提携し、2つのラボを開設した。1件はAMリペアソリューションのための施設をバーリ市に、もう1件はプロセスおよび金属パウダーを研究するための施設をトリノ市に。米国では、GEアビエーション社が、AMのパイオニアであるモーリステクノロジー社を買収している。

アディティブ・マニュファクチャリング技術を駆使することで、新しい時代を切り開くエンジンになった

ドリル加工やフライス加工などの伝統的な製造技術では、部品を製造するために外部から素材を加工する。そのため、複雑な内部形状をつくることは困難だ。しかし、金属3Dプリンターは素材を積層、または付加させるため、空洞や格子状の構造など複雑な形状をコンピューターファイルから直接プリントすることが可能となる。(写真:トマス・ケルナー、GE Reports)

トリノ市及びシンシナティ市のATC、ポーランド・ワルシャワ市のエンジニアリングデザインセンターにおけるさまざまな成果にもかかわらず、GEで働く金属3Dプリンティングを活用している先駆者たちは、まだ始まりに過ぎないと話す。

ブッシ氏は次のように述べている。

「まだスタートしたばかりで今後多くの課題が待ち受けていると考えていますが、これまでのヨーロッパと米国での我々の成果は目を見張るものがあると自負しております」

アビオ・エアロ社は、南イタリアのプーリア州ブリンディジ市にあるプラント内に新たなAM施設を開設する予定だ。この施設では、GEが買収した3Dプリンターメーカーであるコンセプト・レーザー社製の新たな装置を使って、新型エンジンの部品が量産される予定という。

従来製法では855個の部品が、AM技術による金属3Dプリントティングでは12個に集約されている。この飛躍的な進歩を、商用ターボプロップ機でもジェット機と同様の飛行を可能にするデジタルコントロールならびに新たな設計や技術と組み合わせることにより、同クラスのエンジンと比較して燃費が20%改善し、出力が10%向上する。AM技術を駆使することで、ターボプロップ航空機設計の新しい時代を切り開くエンジンになったというわけだ。

※本稿は、2018/6/19に公開されたGE REPORTS JAPAN掲載記事

( https://gereports.jp/printing-heads-3d-printing-launched-new-era-aircraft-design/ )をもとに再構成したものです。

バックナンバー

- 001「「電球」のカタチはどう変わる!?」

- 002「GEとエジソン。時代を変えた10の発明」

- 003「今後倍増する世界のエネルギー需要を考える」

- 004「「デジタル・ツイン」で、現実世界と仮想世界の対比を分析 プラントの効率化をめざして」

- 005「トマト=テラバイト。美味しいトマトを育てるソフトウェアの話」

- 006「GE流の「スマートカー」:電気自動車(EV)のパフォーマンスを最大化する、話せるバッテリー」

- 007「アマゾン、風力発電をビジネス加速のエンジンに」

- 008「再生可能エネルギー拡大の新たな秘策」 -蓄電池とジェットエンジンのハイブリッド-

- 009「「風の秋田」を創る(1)」 -秋田を消滅の危機から救え-

- 010「「風の秋田」を創る(2)」 -地域創生に人生を賭ける-

- 011「「風の秋田」を創る(3)」 -新しい挑戦から活路を見出す-

- 012「“印刷”ボタンを押すだけ:3Dプリント自動販売機を作るGEの試み」

- 013「日本の風力発電を支えるエンジニア達(1)」 -東日本大震災とアフリカ生活が教えてくれたこと-

- 014「日本の風力発電を支えるエンジニア達(2)」 -現場で受け継がれる技術と経験-

- 015「オリンピック選手に“プレシジョン・ヘルス”を提供するアナリティクス・ツール」 -ピョンチャン2018冬季大会に出場する、2900名の選手のけがや病気を予防するための新たな分析ツールで医師をサポート-

- 016「GE、新たな電力貯蔵プラットフォーム、「レザボア」を発表」

- 017「最新の金属3Dプリンティング技術:航空機のエンジン設計に新しい時代が到来」

【PR】

フッターメニュー

エコナビについて

サイトポリシー

募集・お問い合わせ

Copyright (C) 2009 ECO NAVI -EIC NET ECO LIFE-. All rights reserved.